Чи замислювалися ви коли-небудь, як один крихітний вузол може вплинути на життя людини, яка перебуває на орбіті на відстані сотень кілометрів від Землі? Коли ми чуємо про космічні технології, на думку одразу спадають велетенські ракети, марсоходи чи надсучасні орбітальні станції. Проте за кожним із цих грандіозних проєктів стоять тисячі деталей, на перший погляд, зовсім буденних.

Здавалося б, звичайний підшипник — настільки буденна деталь, що ми рідко звертаємо на неї увагу в повсякденному житті. Але коли йдеться про складні механізми космічних апаратів чи скафандр астронавта, саме від якості цих маленьких обертальних елементів може залежати успіх усієї місії. Бо ж у суворому вакуумі й за екстремальних перепадів температури кожна, навіть найменша, деталь має вирішальне значення. Такі, здавалося б, прості та непомітні деталі, як підшипники є основою мобільності для астронавтів, а їхній ресурс є критично важливим для безпеки людини на орбіті. Саме тому навіть найпростіший вузол перетворюється на складне інженерне завдання, що вимагає колективної роботи численних фахівців. У цій статті ми розглянемо, яку велику та непомітну ззовні роботу необхідно виконати інженерам, щоб спроєктувати підшипники для скафандрів.

Ключ до розробки інновацій

Раніше у скафандрах застосовували переважно підшипники з неіржавної сталі. Прототип підшипника з перших ітерацій скафандра Apollo A6L навіть можна було купити на аукціоні. Ці підшипники були занадто громіздкими, що значно ускладнювало рухи астронавтів в обмеженому просторі корабля. Тоді вирішили розробити спеціальні прототипи, які б задовольнили вимоги місії. Варіант використання неіржавної сталі мав свої переваги, вони справді покращували мобільність астронавтів у зоні жорсткої тканини, що перебуває під тиском, і слугували надійними точками кріплення для страхувальних з’єднань. Однак при цьому виникла низка проблем.

По-перше, сталь має більшу вагу, що в космічних польотах відіграє вирішальну роль: кожен зайвий кілограм збільшує витрати пального й ускладнює систему життєзабезпечення. По-друге, розміщення страхувальних з’єднань спричиняло нерівномірне навантаження на обойми підшипників, через що зростали внутрішні напруження і зношення вузлів. Усе це ускладнювало прогнозування довговічності та поведінки деталей під час експлуатації.

Проблема покращення підшипників у космічному середовищі полягає не лише в їхній здатності витримувати екстремальні температури й відсутність гравітації, а й у врахуванні хімічних чинників. Згідно з результатами випробувань на займистість, титан у середовищі з чистим киснем і високим тиском не спричиняв займання*, проте за певних умов спостерігалося посилене зношення деталей. Це вказувало на потребу в додаткових інженерних рішеннях — зміні покриттів, спеціальних змащувальних матеріалах, а також ретельнішому контролі поверхонь, що взаємодіють між собою.

*Щоби метал почав «горіти», потрібні дві головні умови: достатньо висока температура та доступ кисню. Коли метал нагрівається до певної температури, починається реакція окиснення: метал активно реагує з киснем і виділяє при цьому тепло та світло — це і є процес горіння.

Однак такі ризики не применшують переваг титанових підшипників. Згідно з оптимізаційними дослідженнями (ICES-2017-242), ця модернізація дозволяє суттєво знизити вагу космічного обладнання та скафандрів, заощадивши близько 10,4 кг (23 фунти) у кожному костюмі без втрати функціональності.

Застосування та умови експлуатації

У процесі розробки нових підшипників головна увага приділялася саме скафандрам серії Z (Z1 та Z2), переважно для нижньої частини скафандра — зокрема для моделей тазових підшипників, а також для підшипника в зоні пояса. Вони стали базою для випробувань і напрацювань із покращення мобільності, модульності та ефективності систем життєзабезпечення.

Утім, ці моделі не були розроблені як фінальні версії, а слугували прототипами для дослідження перспективних рішень. Далі програма розробки NASA була зосереджена на xEMU — вже більш «завершеній» версії, яка має стати ключовим елементом місій «Артеміда». Саме в xEMU реалізували чимало інновацій, закладених у Z-series, серед них — ідеї щодо підвищеної гнучкості та вдосконаленої ергономіки. Технології та тестові дані, отримані під час робіт над Z1 і Z2, стали фундаментом для оптимізації нових підшипників у xEMU, а згодом перейшли до Axiom Space та Collins Aerospace.

Під час ходьби поверхнею іншої планети чи у вільному космосі з кожним рухом механізми циклічно обертаються. Попередні версії підшипників демонстрували підвищене зношення, але водночас стали вдалим «стартовим майданчиком» для створення нових, більш зносостійких деталей. При цьому важливо було зберегти основні геометричні та функціональні параметри для сумісності з уже наявними компонентами скафандра.

Щоб визначити граничні рівні навантажень, дослідники використовували метод скінченних елементів (Finite Element Analysis, FEA*) у поєднанні з фізичними випробуваннями. На першому етапі (описаному в ICES-2016-60) тестували три різні варіанти діаметрів кульок та форм канавок у титанових обоймах. Завдяки змінам навантаження й контролю контактного тиску між кулькою та обоймою вдалося встановити орієнтир: якщо контактний тиск не перевищує 115% межі плинності титану**, підшипник з великою імовірністю витримає потрібну кількість робочих циклів.

*FEA — це спосіб «розбивання» складної деталі або конструкції на безліч малих і простіших ділянок (елементів). Далі розраховуємо в кожному шматочку напруження, деформації, переміщення тощо. У підсумку це дає нам змогу побачити, де в конструкції можуть виникати перевантаження, тріщини або надмірні деформації, та зробити зміни у проєкті, щоб уникнути пошкоджень і зменшити вагу чи вартість виробу.

**Плинність металу — це його здатність набувати нової форми, розтікаючись або деформуючись, залежно від того, в якому стані (твердому чи рідкому) він перебуває.

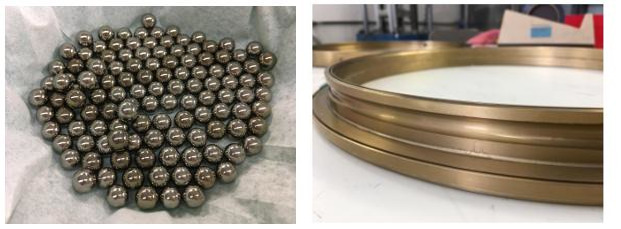

Окрім пошуку оптимальної геометрії, випробовувалися також різні матеріали для кульок, покриття для обойм та типи мастил. Найкращі результати показали сталеві кульки та мастила, що вже використовувалися раніше, а от перспективним покриттям для титанових компонентів став метод імпульсного плазмового азотування*, який значно покращує зносостійкість.

*Пульсове плазмове азотування — це спосіб створити на поверхні металу надміцний, зносостійкий шар, «вбудовуючи» туди атоми азоту за допомогою спеціального плазмового розряду з імпульсами високої напруги.

Основний акцент полягав у тому, щоб підвищити довговічність системи до 200 000 циклів — це та кількість ходьби, яку, за оцінками NASA, можуть виконувати астронавти під час тривалих місій. Один «цикл» передбачає обертання підшипника на певний кут (від 30° для пояса до 45° для кульшового вузла) уперед і потім такий же рух у протилежному напрямку. Оскільки ці кути були визначені на підставі реальної поведінки людини у скафандрі, результати випробувань максимально наближені до реальних навантажень.

Тестування та відбір концептів

Розробники випробували кілька підходів до модернізації підшипників, змінюючи насамперед розмір кульок та висоту поверхні, аби знизити контактний тиск. У дослідженні (ICES-2017-242) ставилося за мету зменшити тиск між кульками та обоймами до рівня нижче 160 ksi (близько 1103 МПа*).

*Тиск на дні Маріанської западини (≈11 км під водою) — близько 108 МПа. Тобто 1103 МПа — це приблизно у 10 разів більше, ніж тиск у найглибшій точці Світового океану. Це показує, наскільки значним може бути контактний тиск у деталях, наприклад, у підшипниках чи інших вузлах із локальним навантаженням.

Для цього застосовували метод FEA, однак він має свої обмеження: надто малі контактні зони між кулькою та доріжкою часто не визначаються з достатньою точністю звичайним програмним забезпеченням. Щоб обійти цю проблему, інженери створили особливі моделі з дуже жорсткими пружними елементами замість кульок. Кожен контакт між кулькою та доріжкою повертає силове значення, яке надалі перетворюється у показник контактного тиску за допомогою рівнянь Герца**.

**Уявіть собі дві деталі, що стикаються одна з одною з певною силою F. Через те, що обидві поверхні дещо пружні, вони продавлюються одна в одну, утворюючи невелику «пляму» контакту. Рівняння Герца відповідають на запитання, скільки та як саме «вдавлюються» одна в одну дві пружні поверхні за заданого навантаження, та яким при цьому буде максимальний тиск і контактна пляма. Ці формули широко застосовують для розрахунків навантажень у підшипниках, зубчастих передачах, у машинах та механізмах, де важливо не перевищити припустимий контактний тиск і уникнути руйнування поверхонь.

Для перевірки результатів обчислювального моделювання були проведені й фізичні вимірювання. У спеціально розроблені обойми встановлювали плівку, яка змінювала колір під дією навантаження, таким чином «візуалізуючи» пікові контактні зони. Отримане відображення потім аналізували за допомогою програмного забезпечення, яке визначала інтенсивність навантаження.

За підсумками порівняння FEA та експерименту з’ясувалося, що розподіл сил обома методами збігається доволі добре, але фізичні вимірювання загалом фіксували дещо вищі пікові навантаження. З міркувань безпеки інженери вирішили «підлаштувати» результати розрахункової моделі під вищі показники, аби залишати додатковий запас міцності в реальних умовах. Далі кожну варіацію підшипника переглядали стосовно того, як зміняться контактні напруження: чи стануть вони вищими або нижчими від допустимих меж.

Загалом метод адаптації розрахункових моделей до результатів випробувань — розповсюджене явище в інженерному середовищі. Особливо це корисно та релевантно для задач, де на об’єкт розрахунку діють надвисокі зусилля різних типів під різними векторами одночасно. А отже побудова точної математичної моделі може бути ускладнена або зайняти місяці розрахунку.

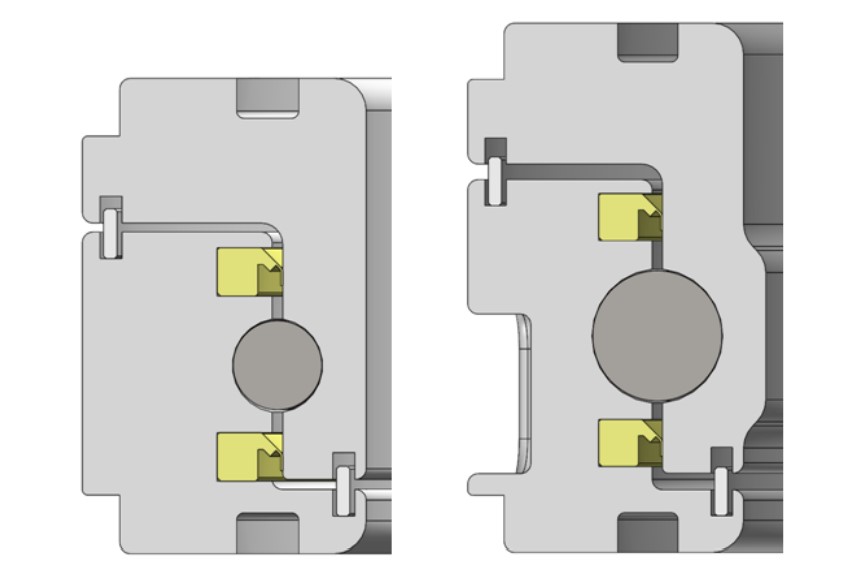

У процесі розробки вдосконаленої версії поясного підшипника був збільшений діаметр кульки з 6,35 до 9,53 мм, збільшена висота обойми на 4,32 мм. Різницю між початковою формою та вдосконаленою добре видно на зображенні у порівнянні.

Отже, завдяки збільшенню висоти, діаметра кульок та низці інших удосконалень вдалося водночас зменшити ймовірність передчасного зношення та забезпечити потрібну сумісність із рештою елементів конструкції. Як можна побачити, розробники боролися за десятки міліметра та грама. Це яскравий приклад того, як інженерні рішення ухвалюють з урахуванням тонкого балансу між масою, габаритами та механічною міцністю, що має критичне значення для космічних місій.

Валідаційні випробування та умови тестування

Після завершення випробувань для перевірки надійності й довговічності вдосконалених конструкцій, протягом яких кожен підшипник виконав 200 000 циклів «туди-назад», детальний огляд виявив майже повну відсутність слідів зношення. Не було зафіксовано ані титанової стружки, ані пилу на поверхнях кульок чи доріжок, що свідчить про надійну роботу змащувальної системи та ефективність покриття методом імпульсного плазмового азотування.

Протягом усього тестового циклу температура й крутний момент залишалися стабільними, без ознак перегріву чи різких стрибків, що підтверджує збереження функціональності підшипників навіть після значного навантаження. Зрештою, порівняння зі «спадковими» варіантами конструкції засвідчило значне покращення: у попередніх моделях за аналогічних умов експлуатації спостерігалося суттєве зношення і збільшення крутного моменту. Цього разу підшипники виявилися вельми зносостійкими, фактично без втрати своїх робочих характеристик, що доводить їхню готовність до використання у складних умовах космічних місій.

Як відновити зношений підшипник на Марсі?

Скафандри та інше обладнання, зокрема системи з підшипниками, під час тривалих експедицій неодмінно піддаватимуться зношенню, особливо в суворих умовах пилової марсіанської атмосфери та частих позакорабельних виходів (EVA).

Одним із можливих рішень цих проблем є 3D-друк безпосередньо на поверхні Марса. Дослідники з Університету Мериленду (College Park) та інших наукових установ наразі експериментують із технологіями, що дозволяють виготовляти жорсткі елементи скафандрів та їхні складові (наприклад, підшипники та ущільнення) шляхом друку з металевого та полімерного «сировинного» матеріалу. Зокрема, перевіряється, чи можна буде на місці «надрукувати» запасні деталі або навіть цілі просторові механізми — від рятувальних елементів до складних фрагментів жорстких скафандрів.

Проте виготовлення або відновлення підшипника за допомогою 3D-друку має свої виклики. Як ми вже змогли пересвідчитися, для нормальної роботи цього вузла необхідна висока точність, ретельне калібрування форм канавок і кульок, а також міцні та зносостійкі матеріали, здатні витримати різку зміну температур і можливу корозію в агресивному космічному середовищі.

Ранні спроби «друкувати» повністю робочі підшипники виявили недостатню роздільну здатність більшості принтерів для формування ідеально гладкої поверхні кульок. Тож нині фахівці працюють над поєднанням кількох технологій: від точного друку зовнішніх обойм до використання спеціальних вставок або окремо надрукованих кульок із твердіших металевих сплавів.

З усього розглянутого видно, що підшипник — хоч і здається «буденною» дрібничкою — у космічному середовищі вимагає високоточної інженерної роботи. Безліч параметрів і матеріальних нюансів (від ваги та геометрії до стійкості проти екстремальних температур і вакууму) перетворюють цей простий, на перший погляд, вузол на справжній виклик для інженерів. І це лише один із сотень, якщо не тисяч, «непомітних» елементів космічної техніки, які забезпечують безпеку і комфорт астронавтів, а також ефективність космічних місій.

За кожним успішним запуском, кожною функціональною системою та кожною надійною деталлю стоять роки розробок, тестів і безперервних поліпшень. Інженери, науковці, матеріалознавці, програмісти, фахівці з адитивних технологій та інші експерти об’єднують зусилля, витрачаючи тисячі годин праці над одним лише компонентом. І саме завдяки їм людство робить наступні кроки не лише у вивченні навколоземного простору, а й у підготовці до освоєння Місяця чи Марса. Кожна така «дрібниця», оптимізована й доведена до досконалості, наближає нас до амбітної мети стати міжпланетним видом.